لوله کاروگیت و روش تولید ( لوله پلی اتیلن دوجداره)

تیر 18, 1400

هندبوک لوله کاروگیت

شهریور 29, 1400استاندارد لوله کاروگیت

استاندارد لوله کاروگیت جهت آزمایش لوله کاروگیت در آزمایشگاه لوله دوجداره کاروگیت پلی اتیلن روتنگران پارسه وظیفه کنترل کیفیت لولههای دوجداره کاروگیت تولید شده در کارخانه لوله کاروگیت روتنگران را حین تولید بر عهده دارد و آزمونهای لازم را مطابق با استاندارد INSO 9116 انجام میدهد. در آزمایشگاه آزمونهای لوله دوجداره کاروگیت تفاوتهایی با آزمونهای آزمایشگاهی لوله تکجداره وجود دارد.

آزمون لوله کاروگیت دوجداره

آزمون لوله کاروگیت دوجداره ( لوله پلی اتیلن دوجداره ) به دلیل اینکه از داخل فشاری را تحمل نمیکند و تمامی فشار بر لایه خارجی لوله کاروگیت است آزمایشهای تست ضربه , آزمون سه مرحلهای سفتی حلقوی را دارد و همچنین در آزمون آون نحوه برگشت پذیری مواد از حالت مذاب به حالت معمولی , بررسی میشود که حباب نداشته باشد , آزمایشگاه لوله دوجداره کاروگیت روتنگران پارسه با اتکا بر پرستل با تجربه و تحصیل کرده و بوسیله تجهیزات و دستگاههای مدرن اروپایی ( خط تولید آلمانی ) تمامی آزمونها و استانداردهای لازم را جهت اطمینان از کیفیت لوله دوجداره کاروگیت تولید شده انجام میدهد.

آزمایشگاه لوله دوجداره کاروگیت

آزمایشگاه لوله دوجداره کاروگیت روتنگران پارسه با تعهد به کیفیت و ملزم دانستن خود به ارتقا و پیشرو بودن در زمینهی تولید لوله پلی اتیلن , اقدام به دریافت تمامی گواهینامهها و استانداردهای ملی و بین اللمللی لازم در این زمینه نموده است و توانسته است برای آزمایشگاه لوله دوجداره کاروگیت گواهینامه NACI 17025 را اخذ نماید و همچنین استاندارد اجباری INSO 9116 لوله دوجداره کاروگیت را نیز از موسسه ملی استاندارد جهت تولید لوله دوجداره کاروگیت اخذ نماید. تجهیزات و لوازم آزمایشگاه لوله دوجداره کاروگیت در دورههای زمانی خاص که در استانداردها مشخص شده است توسط متخصصین و آزمایشگاههای ذیصلاح مورد آزمایش قرار میگیرند تا از صحت عملکرد آنها اطمینان حاصل شود تا نتیجه آزمونها دقیق و عاری از هرگونه خطایی باشد و اصطلاحا تجهیزات و لوازم آزمایشگاه لوله دو جداره پلی اتیلن روتنگران پارسه آکرودیته میباشد.

آزمایشگاه لوله پلی اتیلن دو جداره کاروگیت

در آزمایشگاه لوله پلی اتیلن دوجداره کاروگیت پلی اتیلنی انجام کلیه آزمونها را از لحظه ورود مواد اولیه شروع نموده و تا زمان خروج محصول نهایی به صورت لوله پلی اتیلن دوجداره کاروگیت آزمونهای مختلفی را در مقاطع مختلف انجام میدهد و کلیه پرسنل روتنگران پارسه خود را متعهد میدانند که خود را با سیستم کیفیت آزمایشگاه آشنا سازند و خود را ملزم به رعایت اصول آن مینمایند.

آزمونهای لوله کاروگیت جهت تائیدیه کیفیت و استاندارد

• تست ضربه لوله کاروگیت

• بررسی و مناسب بودن کیفیت ظاهری لوله کاروگیت

• نشانه گذاری و مارکینگ لوله کاروگیت

• حداقل ضخامت لایه بیرونی لوله دوجداره کاروگیت

• حداقل ضخامت لایه داخلی لوله دوجداره کاروگیت

• نرخ جریان مذاب لوله کاروگیت

• دانسیته لوله کاروگیت

• پایداری حرارتی لوله کاروگیت

• مقدار دوده

• پراکنش دوده

• آزمون آون مواد اولیه لوله کاروگیت

• مقاومت حلقوی اسمی لوله دوجداره کاروگیت

• مقاومت حلقوی بلند مدت لوله دوجداره کاروگیت

• انعطاف پذیری لوله کاروگیت

استاندارد لوله کاروگیت و لوله کاروگیت اسپیرال

- دانلود استاندارد 3-9116 INSO تجدید نظر اول

متن کامل استاندارد لولههای دوجداره کاروگیت INSO 9116-3

- دانلود استاندارد 3-9116 INSO

متن کامل استاندارد لولههای دوجداره کاروگیت INSO 9116-2

- دانلود استاندارد 2-9116 INSO

متن کامل استاندارد لولههای دوجداره کاروگیت 1-INSO 9116

- دانلود استاندارد 1-9116 INSO

متن استاندارد DIN لوله های پلی اتیلن دوجداره کاروگیت

استاندارد لوله کاروگیت (ASTM): استاندارد F 2435-15

استانداردهای تولید و کنترل کیفیت لوله دوجداره کاروگیت

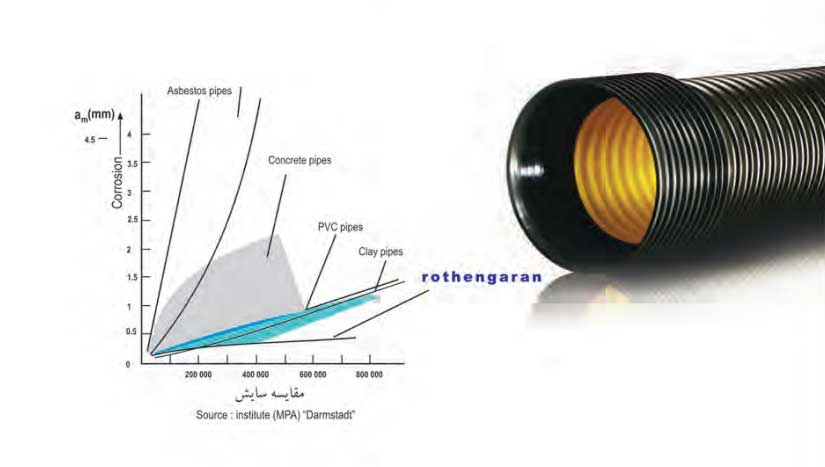

مشخصات فنی و کیفیت لوله دوجداره کاروگیت میباید با استاندارد DIN16961-2 (مربوط به کنترل ابعاد و مقاومت حلقوی لوله) و EN13476 (سایر آزمونهای مربوط به مشخصات کیفیت محصول) مطابقت داشته باشد. نسل جدید لولههای کاروگیت روتنگران پارسه مطابق با تمام استانداردهای سختگیرانه موسسه استاندارد ایران و آلمان است و منطبق بر قوانین و استانداردهای فنی مربوط به مدیریت آب، فاضلاب میباشد و دارای تایید فنی عمومی از مؤسسه Bautechnik – DIBT در برلین به شماره 42.1-390 DIBt Z- است. استاندارد جهانی بر تولید لوله کاروگیت با مقاومت مکانیکی بین 16 تا 31.5 کیلیو نیوتن بر متر مربع تاکید دارد. در ایران لوله کاروگیت حتما میبایست 31.5 کیلو نیوتن بر متر مربع مقاومت مکانیکی داشته باشد.تمامی بازرسان تاکید دارند مقاومت مکانیکی لوله کاروگیت تولیدی هر شرکتی در وحله اول باید دارای مقاومت مکانیکی 31.5 کیلو نیوتن بر متر مربع باشد.این راهنما تنها با مهمترین نکات و مقررات موجود در استانداردهای مختلف اشاره کرده و تنها بخش کوچکی از آن را در بر میگیرد.لذا مطالعه اصل این استانداردها توصیه میشود. ( هندبوک لولههای کاروگیت )

الزامات کیفی و استانداردهای لولههای کاروگیت روتنگران پارسه :

– لولههای دوجداره کاروگیت از دو لایه خارجی و داخلی از نوع پلی اتیلن تشکیل شدهاند که باید از گونه پلی اتیلن با جریان MFI یکسان و گونههای مناسب Pipe Grade و از نوع مواد PE 80 باشد.

– مشخصات کیفی لولههای کاروگیت روتنگران پارسه مربوط به کنترل ابعاد و مقاومت حلقوی طبق استاندارد DIN16961-2 و INSO 9116-3 میباشد.

– سایر مشخصات آزمونهای مربوط به لوله کاروگیت باید طبق استاندارد EN13476 انجام میگیرد.

– اتصالات لولههای کاروگیت پلی اتیلن میبایستی طبق استانداردهای DIN16961-2 | EN13476| ASTM-849 باشد.

– داخل لولههای کاروگیت باید کاملا صاف و دارای پوشش باشد و همچنین ضخامت کافی برای استفاده از سیستم تحت فشار (حداکثر نیم بار ) را برخوردار باشد. سطح داخلی لولههای کاروگیت دارای زبری پایین و بسیار صاف میباشد.

– لولهها بصورت کوپلر سرخود و با آببندی کامل با استفاده از واشرهای آب بندی آلمانی تولید میشود.

– مقاومت حلقوی لوله کاروگیت حداقل SN=31/5 KN/M2 باشد.

– لوله کاروگیت از مواد اولیهای تولید میشود که سطح داخلی و خارجی آن طبق استاندارد ISIRI 7174 باشد.

– در داخل لوله کاروگیت پلی اتیلن باید از مواد غیر مشکی استفاده گردد و باید دارای 4 درصد مواد ANTI UV نیز باشد.

– جهت تولید لایههای داخلی و خارجی لوله پلی اتیلن دوجداره کاروگیت استفاده از مواد معدنی در مواد اولیه لوله مجاز نمیباشد.

– برای تولید لوله کاروگیت نباید از هیچگونه مواد بازیافتی استفاده شود و کاملا باید از مواد نو تولید میشود.

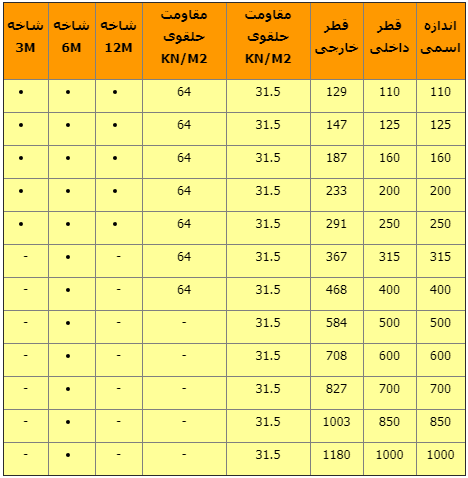

- جدول مشخصات ابعادی لولههای دوجداره کاروگیت مقادیر فوق با احتساب ± 10 mm میباشد .

جدول ابعادی لوله های دوجداره کاروگیت

آزمونهای تولید و آزمون لوله دوجداره کاروگیت پلی اتیلن به شرح زیر انجام می پذیرد:

1-دانسیته (براساس استاندارد ISIRI 7175-5) : ویژگیهای فیزیکی مواد پلی اتیلن را میتوان از روی چگالیاش با تقریب خوبی پیش بینی کرد. به این منظور این آزمون به روش شناور سازی بر روی مواد اولیه و لوله کاروگیت تولید شده انجام میپذیرد.

2- شاخص جریان مذاب ( بر اساس استاندارد6980 ISIRI) : آزمون شاخص جریان مذاب روشی جهت اندازهگیری نرخ جریان جرمی مذاب مواد گرما نرم ، تحت شرایط مشخص دما بوده و با برحسب گرم بر ده دقیقه است .

3- مقاومت حلقوی بلند مدت (براساس استاندارد DIN 16961) : استحکام حلقوی دراز مدت لوله کاروگیت پلی اتلین ، تعیین کننده عمر یک لوله در برابر فشارهای خارجی وارد برآن انجام می باشد.

4- مقاومت حلقوی کوتاه مدت(براساس استاندارد ISO 9969) : آزمون مقاومت حلقوی کوتاه مدت روشی جهت اندازهگیری مقاومت حلقوی لولهها است.

5- انعطاف پذیری حلقوی (براساس استاندارد EN 1446) : وقتی لوله تحت فشار قرار گیرد ، تحت یک تنش خاص ، تغییر شکل ایجاد شده در آن کشسان میباشد و با کاهش تنش لوله به شکل اولیه خود باز میگردد. در این آزمون لوله تحت فشار قرار میگیرد تا به اندازه 30% قطر آن خمیده گردد، پس از حذف نیرو لوله کاروگیت باید به حالت اولیه خود برگردد و هیچگونه تحرک و شکستگی دائمی در لوله مشاهده نگردد.

6-اندازه گیری میزان دوده(براساس استاندارد ISIRI 7175-2) : رنگ لوله بر روی پایداری دراز مدت لوله در برابر باد و آفتاب موثر است ، دوده که برای سیاه کردن لوله پلی اتیلن ( به صورت مستربچ ) به آن افزوده میشود، پایداری بسیار مناسبی در برابر پرتو فرابنفش ایجاد میکند توسط این آزمون میزان دوده مواد اولیه و لوله کاروگیت تولید شده کنترل مینماید.

7-پراکنش دوده (براساس استانداردISIRI 7175-6) : پراکنش دقیق و مناسب دوده در پلی اتیلن برای دستیابی به ویژگیهای کارکردی مورد نظر، مورد اهمیت میباشد ضمن اینکه پراکنش مناسب دوده در صافی سطح لوله بسیار موثر میباشد.دراین آزمون چگونگی پراکنش و توزیع دوده بررسی میگردد.

8- بازگشت حرارتی (براساس استاندارد ISIRI 7175-3) : طی این روش طول مشخصی از لوله در دمای 110 سی سی حرارت داده میشود که بعد از مرحله حرارت دهی سطوح لوله از لحاظ نقایصی چون شکاف ، تاول یا جداسازی دیواره ها بررسی میگردد .

9-کنترل ابعادی ( براساس استاندارد DIN 16961- ISIRI 9116) : توسط این کنترل قطر داخل ، ضخامت جداره داخلی و ارتفاع پروفیلهای تولیدی مورد بررسی قرار میگیرند.

10- کشش خط جوش (براساس استاندارد EN 1979) : توسط این آزمون با استفاده از دستگاه کشش استحکام کششی خط جوش لولههای اسپیرال اندازهگیری میشود و طی این آزمون بایستی لوله اسپیرال حداقل نیروی کششی لازم برای خط جوش را بتواند تحمل کند .

11-آببندی : در آزمون آببندی فشار آبی به اندازه 0.5 بار به مدت یک دقیقه بر لوله وارد میشود و هیچ نشستی نباید در لوله صورت گیرد .

آزمونهایی که بر روی مواد اولیه لوله کاروگیت پلی اتیلن انجام میگیرد:

1. آزمون شاخص جریان مذاب (MFI)

2. آزمون چگالی (دانسیته)

3. آزمون پایداری حرارتی (OIT)

4. آزمون تست رطوبت

5. آزمون پراکنش دوده

آزمونهای لوله کاروگیت جهت تائیدیه کیفیت و استاندارد بودن

• تست ضربه لوله کاروگیت

• کیفیت مناسب ظاهری لوله کاروگیت و بررسی آن

• نشانه گذاری و مارکینگ لوله کاروگیت

• حداقل ضخامت لایه بیرونی لوله دوجداره کاروگیت

• حداقل ضخامت لایه داخلی لوله دوجداره کاروگیت

• نرخ جریان مذاب لوله کاروگیت

• دانسیته لوله کاروگیت

• پایداری حرارتی لوله کاروگیت

• مقدار دوده

• پراکنش دوده

• آزمون آون مواد اولیه لوله کاروگیت

• مقاومت حلقوی اسمی لوله دوجداره کاروگیت

• مقاومت حلقوی بلند مدت لوله دوجداره کاروگیت

• انعطاف پذیری لوله کاروگیت

1 Comment

ممنون از اطلاعات مفیدتون