لوله و اتصالات کاروگیت

تیر 18, 1400

استاندارد لوله کاروگیت

شهریور 29, 1400لوله کاروگیت و روش تولید ( لوله پلی اتیلن دوجداره)

لوله پلی اتیلن دو جداره ( لوله کاروگیت ) و روش تولید از آنجایی که لوله های با جداره ساختمند (دو جداره) با سه روش مختلف تولید می گردند، بنابراین معیارها و روش های ارزیابی آنها نیز به صورت جداگانه ای می باشد. لذا ابتدا روش های مختلف تولید این گونه لوله ها تشریح می گردد. قابل توجه است که نمی توان در ابتدا یک تکنولوژی را نسبت به دیگری برتر دانست. آنچه باعث ارزش آوری و امتیازگیری یک تکنولوژی تولید می گردد، رعایت تمامی الزامات تولید و استانداردهای مربوطه می باشد.

روش تولید لوله های دوجداره ( لوله کاروگیت ) به سه دسته زیر تقسیم می شود:

1-لوله کاروگیت ( Corrugated Technology )

2-لوله اسپیرال ( Spiral Technology )

3-لوله کرتیودار (تیوب هسته داخلی) ( Technology tube Core )

تاکید می گردد که مقایسه فقط بین خطوط با تکنولوژی همسان امکان پذیر است. در این مرحله نمی توان دو خط تولید با دو تکنولوژی مختلف را با هم مقایسه نمود.

تکنولوژی لوله های کاروگیت (Technology Corrugated)

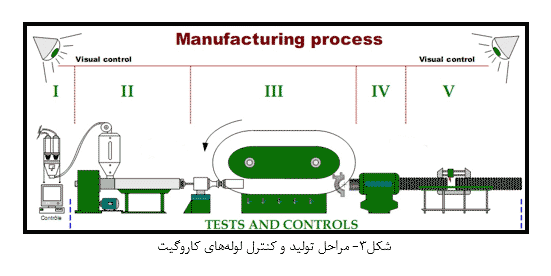

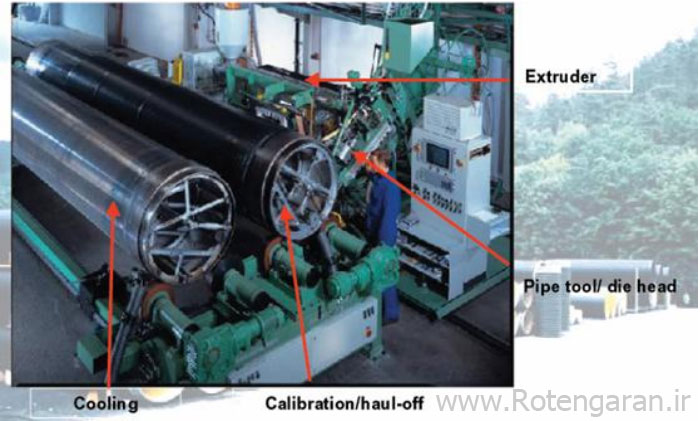

شکل زیر چیدمان یک خط کاروگیت را بصورت شماتیک نشان می دهد. همه معیارهایی که راجع به بالادست تکنولوژی تولید لوله ها تک جداره وجود دارد در اینجا نیز صادق است. بنابراین شرح جزئیات پایین دست (از دای به بعد) خط تولید ارائه میگردد.

چیدمان یک خط تولید کاروگیت و قسمت های مختلف آن

مراحل تولید لوله کاروگیت عبارتند از:

1 -فرمولاسیون و تهیه مواد اولیه

2 -اکستروژن، شکل دهی به صورت لوله

3 -شکل دهی دیواره

4 -خنک کاری و کالیبراسیون

5 -اندازه گیری و برش

فرمولاسیون و تهیه مواد اولیه لوله کاروگیت

در تولید لوله های کاروگیت انتخاب گونه مناسب HDPE و فرمولاسیون از اهمیت به سزایی برخوردار است. برای لایه داخلی و بیرونی بایستی از افزودنی مقاوم کننده در برابر فرابنفش مناسبی استفاده نمود.

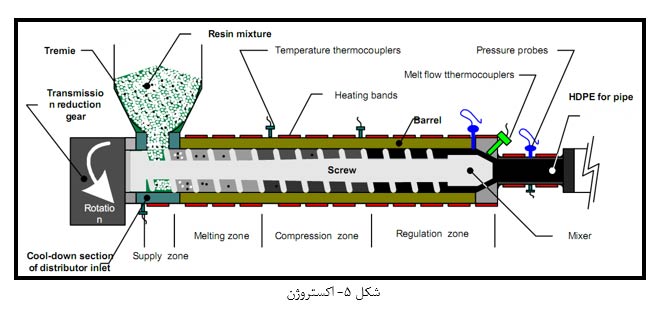

اکستروژن

در این مرحله مواد اولیه از حالت جامد به شکل یک لوله مذاب تبدیل می گردد. الزامات اکسترودر و تجهیزات بالادست مشابه با خط تولید لوله های تک جداره می باشد. داشتن نمایانگر فشار قبل از دای و نواحی حرارتی مجزا برای کلگی و دای از الزامات تجهیزات تولید می باشد. با افزایش نسبت طول به قطر اکسترودر می بایست تعداد نواحی حرارت دهی روی سیلندر هم افزایش یابد. بدیهی است که هر چه نسبت D/L بیشتر باشد شرایط تولید مناسب تر خواهد بود.

نمایی شماتیک از یک اکسترودر و قسمت های مختلف آن

معمولا از دو اکسترودر برای تولید جداره داخلی و خارجی استفاده می شود. قطر و دبی خروجی هر پیچ باید با سرعت تولید لوله در تعادل باشد. بطور نمونه برای تولید لوله هایی با قطر اسمی بین 022 تا 122 میلیمتر اکسترودری با قطر 402 میلیمتر برای دیواره خارجی و 92 میلیمتر برای جداره داخلی پیشنهاد می گردد.

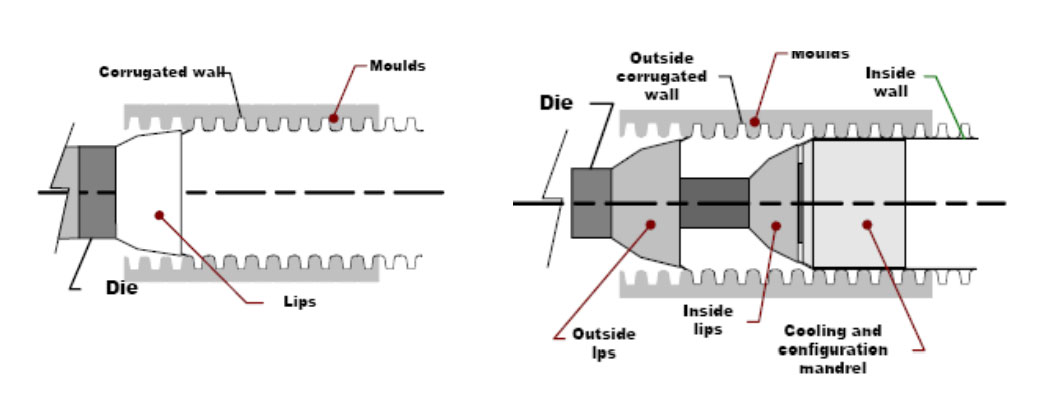

کلگی و دای

کلگی می تواند از نوع اسپیرال (spiral) یا سبدی (basket) باشد. در کلگی مذاب به شکل آنالوس در می آید. در تولید چنین لوله هایی کلگی به صورت کواکستروژن (Extrusion-Co) استفاده می گردد. بدین ترتیب دو مذاب ورودی وارد یک کلگی شده و شکل می گیرند. سپس مذاب پیش شکل گرفته وارد دو دای درون هم شده و به شکل دو لوله با قطر مشخص تبدیل می شود. برای شکل دهی درون دستگاه کاروگیتور دای دارای یک بخش اضافی به نام مندرل توسعه یافته (mandrel extended) می باشد که الیه داخلی به روی آن حرکت کرده تا جداره خارجی روی آن شکل بگیرد. طول و کنترل دمای این ناحیه جزء معیارهای اساسی تمایز خطوط کاروگیت می باشد. شکل زیر کلگی و دای را برای لوله های تک جداره و دو جداره کاروگیت نشان می دهد.

نمایی از کلگی و دای برای لوله های تک جداره و دو جداره کاروگیت

شکل دهی لوله کاروگیت

دستگاه کاروگیتور متشکل از مجموعه ای از قالب های متحرک است که وظیفه شکل دهی جداره خارجی لوله را بر عهده دارند. قالب ها از سر دای، جداره بیرونی تشکیل شده را در بر گرفته و طی یک مسیر مشخص به آن شکل می دهند و سپس در انتها لوله را رها کرده و به ابتدای خط باز می گردند. جهت قرار گیری قالب های شکل دهنده می تواند عمودی یا افقی باشد که در حال حاضر نمی توان مزیتی برای یکی از آن دو قائل شد. جنس قالب ها به علت وزن سبک و انتقال حرارت خوب معمولا از آلومینیوم می باشد. هرچه قطر لوله تولید شده بیشتر شود، تعداد قالب های متحرک کمتر می شود. شکل زیر نمای کلی واحد شکل دهی کاروگیت را نشان می دهد. الزم است که لوله بعد از خروج از کاروگیتور به اندازه کافی خنک شده باشد به طوری که بتواند شکل و ابعاد خود را حفظ کند..

نمای کلی واحد شکل دهی لوله کاروگیت

شکل دهی جداره خارجی لوله کاروگیت

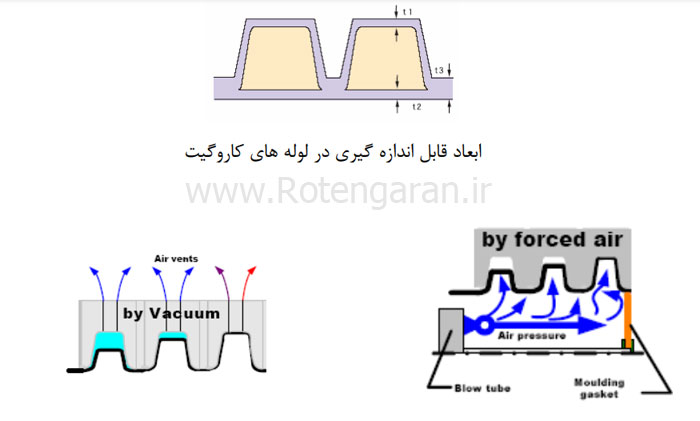

برای شکل دهی جداره خارجی می توان از دو روش استفاده نمود:

1-فشار مثبت درون لوله و چسباندن جداره مذاب به دیواره قالب

2-فشار منفی بیرون جداره مذاب و کشیدن آن به سمت قالب

لازم به ذکر است که هر تکنولوژی از روش خاص خود برای شکل دهی جداره خارجی لوله استفاده می کند. در هر صورت معیار تعیین کننده، کیفیت جداره خارجی شکل گرفته می باشد. الزم است که جداره خارجی دارای ضخامت مناسب و یکسان (t4) در طول لوله باشد. اگر فشار مثبت یا منفی در طول لوله دارای تغییرات شدید باشد ضخامت جداره خارجی در طول لوله تغییر یافته و از این رو مقاومت حلقوی لوله هم تغییر می کند. خلاء زیاد هرچند باعث شکل گیری سریع تر می شود، ولی این خطر را دارد که جداره را بسیار نازک یا حتی سوراخ کند. بنابراین داشتن نمایانگر فشار در دستگاه کاروگیتور و نگهداری یک فشار ثابت در هنگام فرآیند تولید از عوامل مهم در افزایش کیفیت لوله های کاروگیت است.

خنک کاری درون قالب ها

شکل دهی و خنک کاری به طور همزمان در قطعات قالب ها انجام می شود. معمولا خنک کاری توسط هوای خنک یا جریان آب انجام می گیرد که بسته به شرکت سازنده دستگاه متفاوت می باشد. آنچه که به عنوان یک معیار از عملکرد مناسب خنک کاری در نظر گرفته می شود حفظ شکل لوله پس از خروج از قالب ها و همچنین اتصال کامل جداره خارجی و داخلی میباشد.

برای اینکه اتصال جداره خارجی و داخلی به نحو مناسبی صورت پذیرد، نباید اختلاف دمای شدیدی بین آنها وجود داشته باشد بنابراین دمای مندرل خنک کننده (mandrel cooling) که تعیین کننده دمای جداره داخلی لوله است و دمای قطعات قالب ها باید به گونه ای تنظیم شود که اختالف شدیدی به وجود نیاید.

هنگام اتصال دوجداره حداقل دما بالاتر از Tc پلی اتیلن سنگین باشد. در این شرایط بلورینگی همزمان هر دو لایه صورت پذیرفته و اتصالی همگن و محکم تشکیل می گردد. با توجه به اثر خنک کاری بر روی شکل و درصد بلورها و در نتیجه خواص مکانیکی، لازم است جریان هوا یا آب و همچنین دمای آنها به گونه ای تنظیم گردد که بلورینگی یکنواخت و همسانی در طول و محیط لوله تولید شده ایجاد گردد. برای این عمل لازم است که جریان هوا یا آب در نیمه بالایی و پایینی قالب یکسان باشد.

این موضوع در خنک کاری با هوا باید بیشتر مورد توجه قرار گیرد. برای اینکه اتصال جداره خارجی و داخلی به نحو مناسبی صورت پذیرد، نباید اختالف دمای شدیدی بین آنها وجود داشته باشد بنابراین دمای مندرل خنک کننده (mandrel cooling) که تعیین کننده دمای جداره داخلی لوله است و دمای قطعات قالب ها باید به گونه ای تنظیم شود که اختلاف شدیدی به وجود نیاید. هنگام اتصال دوجداره حداقل دما بالاتر از Tc پلی اتیلن سنگین باشد.

در این شرایط بلورینگی همزمان هر دو لایه صورت پذیرفته و اتصالی همگن و محکم تشکیل می گردد. با توجه به اثر خنک کاری بر روی شکل و درصد بلورها و در نتیجه خواص مکانیکی، لازم است جریان هوا یا آب و همچنین دمای آنها به گونه ای تنظیم گردد که بلورینگی یکنواخت و همسانی در طول و محیط لوله تولید شده ایجاد گردد. برای این عمل لازم است که جریان هموا یا آب در نیمه بالایی و پایینی قالب یکسان باشد. این موضوع در خنک کاری با هوا باید بیشتر مورد توجه قرار گیرد.

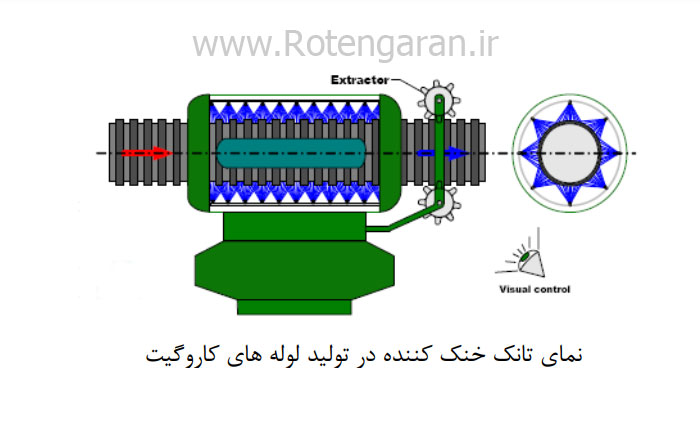

تانک خنک کننده و کالیبراسیون

بهتر است که کاروگیتور به گونه ای ساخته شود که لوله در هنگام خروج از آن کاملا خنک شده باشد. اما چون این حالت برای لوله های بزرگ یا لوله های کوچک با سرعت تولید بالا بسیار سخت می باشد، یک تانک خنک کننده بعد از کاروگیتور تعبیه می گردد. در این تانک با پاشش شدید آب لوله از همه طرف توسط آب کاملا خنک شده، قطر داخلی و خارجی آن تثبیت می شود. الزامات مربوط به آب خنک کننده لوله های تک جداره در اینجا نیز باید رعایت گردد. بعد از خروج از تانک خنک کننده لوله باید به قدری خنک شده باشد که به آسانی بریده شده و قابل بسته بندی باشد. پاشش آب باید به صورت کاملا متقارن روی لوله انجام گیرد. شکل زیر نمای تانک خنک کننده را نشان می دهد. کنترل چشمی در همه مراحل تولید الزامی می باشد.

نمای تانک خنک کننده در تولید لوله های کاروگیت

اندازه گیری و برش , کشنده

معمولا برای لوله های بزرگ بعد از تانک خنک کننده کشنده قرار می گیرد. برخلاف لوله های تک جداره کشنده دارای فک ها متحرک طویل نیست بلکه دارای شکل ساده تر چرخ مانند است که با توجه با ساختار کنگره ای دیواره خارجی لوله را به سمت جلو هدایت می کند. لازم به ذکر است که برای لوله های کوچک خود کاروگیتور هم مثل یک کشنده عمل می کند چون لوله را از ابتدا گرفته و به سمت جلو می کشد. سرعت چرخش قالب ها در کاروگیتور بر ساختار و کیفیت محصول تولیدی اثر گذار است.

اره و برش

لازم است که لوله های فاضلابی در طول استاندارد (معمولا 6 متری) بریده شوند. توصیه می گردد که لوله های فاضلابی به صورت شاخه ای بسته بندی شوند. با توجه به درجه سفتی حلقوی و ضخامت لوله نوع اره انتخاب می شود. یک برش عمود بر محور لوله بدون پلیسه زیاد معیار ارزیابی عملکرد واحد برش می باشد. معمولا اگر اره با کاروگیتور تنظیم نباشد ممکن است ئبرشی غیر متقارن ایجاد کند این حالت مخصوصا زمانی که لوله با نر و مادگی در دو انتها تولید شده باشد بسیار اهمیت می یابد.

بسته بندی

در انتهای فرآیند تولید، لوله کاروگیت مورد آزمون های کنترل کیفی قرار گرفته و پس از تایید مجوز بسته بندی، حمل و استفاده را دریافت می کند. معمولا لوله ها در طول استاندارد 6 متری بسته بندی می شود و به درخواست مشتری امکان تولید لوله 12 متری در کارخانه تولید لوله کاروگیت روتنگران پارسه وجود دارد.

تکنولوژی لوله های اسپیرال (Technology Spiral)

این تکنولوژی یکی از ساده ترین روش های تولید لوله های دوجداره می باشد که در آن لوله دو جداره می تواند به صورت پیوسته تولید گردد. در این روش ابتدا یک پروفیل با سطح مقطع مشخص (معمولا دایره یا بیضی) تهیه شده، سپس به دور یک مندرل سرد پیچیده می شود. هنگام پیچش از یک نوار مذاب جوش که در محل تولید می شود برای اتصال استفاده می شود.

بنابراین اجزای تشکیل دهنده خط تولید عبارتند از :

1 -خط تولید پروفیل

2 -مندرل و سیستم چرخش آن

3 -اکسترودر جوش

نمایی از خط تولید لوله های اسپیرال

خط تولید پروفیل

این خط شامل یک اکسترودر تک پیچه و کلیه ملحقات مربوط به تولید لوله های تک جداره می باشد. در این خط یک لوله (پروفیل) با سطح مقطع مشخص تولید شده و با عبور از حمام خنک کننده کاملا سرد شده در نهایت با پیچیدن دور مندرل، لوله دوجداره را شکل می دهد. معیارهای مربوط به تولید لوله های تک جداره در این جا نیز کاملا صادق می باشد. از مهمترین معیارهایی که در اینجا می بایست کنترل شود، ضخامت مناسب پروفیل و عدم تغییرات شدید آن می باشد. اگر خط توان تولید پروفیلی با ضخامت ثابت در عرض و طول را نداشته باشد، لوله دو جداره نهایی دارای کیفیت نامناسب در نقاط مختلف خود خواهد بود.

داشتن سیستم خوراک دهنده گراویمتری روی خط موجب تولید یک پروفیل یکنواخت خواهد شد. شکل پروفیل تولید شده نیز به طور مستقیم بر مقاومت حلقوی لوله نهایی تاثیر گذار می باشد. یکی از مهمترین معیارهای کنترلی در این مرحله دمای نهایی پروفیل است که اگر خیلی پایین باشد باعث عدم جوش خوردگی مناسب می شود و اگر دما بالا باشد لوله هنگام پیچیدن شکل خود را از دست داده و دو جداره بر روی هم می خوابد. از آنجاییکه تولید لوله دو جداره وابسته به تولید این پروفیل می باشد هرگونه نقصی که در هنگام تولید به وجود بیاید مستقیماً وارد لوله دو جداره خواهد شد. ظرفیت اکسترودر تولید پروفیل باید در تناسب با سرعت تولید لوله دو جداره باشد.

نمایی از خط تولید پروفیل

مندرل و سیستم چرخش آن

در این تکنولوژی، مندرل تعیین کننده قطر داخلی لوله دو جداره می باشد. هنگام پیچیدن پروفیل، مندرل باید با یک سرعت مناسب چرخش کند. طول مندرل در این تکنولوژی کوتاه بوده و دمای آن در حد دمای محیط می باشد. سیستم های حرکت دهنده باید به گونه ای باشند که اجازه جوش خوردن دو جداره را با لایه مذاب داده و باعث ایجاد آسیب دیدگی و خراش روی لوله و جداره نشوند. هرچه تعداد مندرل ها بیشتر باشد نشان دهنده تنوع تولید می باشد. هرچه تعداد مندرل های یک اندازه اسمی مشخص در کارخانه بیشتر باشد امتیاز بیشتری در نظر گرفته می شود.

اکسترودر جوش

گلوگاه تولید لوله های دو جداره اسپیرال نحوه جوش خوردن پروفیل تولید شده به هم می باشد. هنگام پیچیدن پروفیل دور مندرل فضای بین دو پروفیل با پلی اتیلن مذاب هم نوع پروفیل پر می شود. برای اینکه یک جوش مستحکم ایجاد شود لازم Tc پلی اتیلن رسیده باشند.

واضح است که لایه مذاب و دیواره پروفیل با هم بلور شوند. برای این منظور هر دو باید به دمای است که در ابتدا دمای لایه مذاب کاهش و دمای جداره پروفیل افزایش می یابد. سپس با پاشش آب سرد هر دو با هم خنک می شوند. پس اختلاف دمای مذاب جوش و پروفیل جزء معیارهای مهم ارزیابی می باشد. دمای بسیار زیاد لایه جوش باعث تخریب آن و ایجاد نقاط داغ در لوله می شود در حالیکه دمای پایین آن موجب عدم جوش خوردگی مناسب و نقیصه در لوله می گردد.

معمولا برای تولید لوله هایی با اندازه اسمی بالا لازم است که پروفیل قبل از پیچیده شدن به دور مندرل تا حدی پیش گرم شود. این عمل می تواند با تابش یا جریان هوای گرم انجام پذیرد. داشتن امکانات حرارت دهی مناسب پروفیل نزدیک مندرل جز امتیازات یک خط محسوب می شود. فاصله نازل های پاشش آب خنک کننده روی مندرل از اکسترودر جوش باید به گونه ای باشد که اطمینان حاصل شود هم بلورینگی (crystallinity-Co) اتفاق می افتد. دمای آب خنک کننده باید در محدوده مناسب (41 درجه سانتیگراد) باشد.

لازم به ذکر است اکسترودر جوش باید مجهز به سیستم کنترل دما و نمایانگر فشار باشد. همچنین توان تولید مقدار مناسب مذاب برای لوله های مختلف را داشته باشد. ضخامت جوش باید حتماً بیش از ضخامت جداره پروفیل تولید شده اولیه باشد.

تکنولوژی لوله های تیوب هسته داخلی(Technology tube Core)

این روش یکی از کاراترین روش های تولید لوله های با دیواره ساختمند می باشد. این تکنولوژی خود به دو دسته تقسیم میشود:

1 -روش اول: تولید یک پروفایل اومگا شکل و پیچیدن آن در حالت مذاب به دور مندرل.

2 -روش دوم: تولید یک نوار و یک تیوب و پیچیدن همزمان آنها در حالت مذاب به دور مندرل.

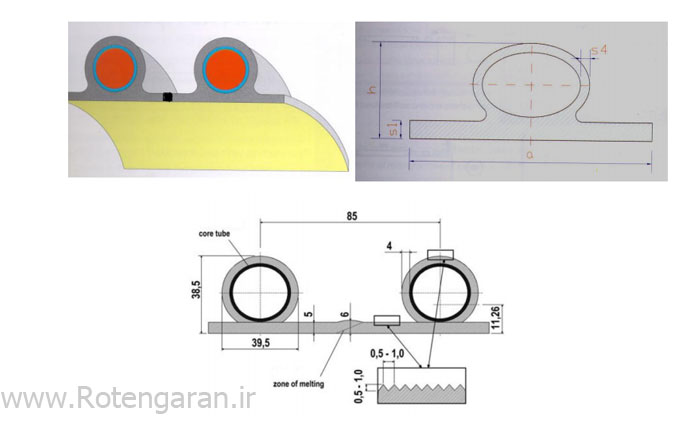

الزامات و تجهیزات هر دو روش تا حد بسیاری مشابه با هم می باشد. در روش اول محل هایی که دو سر اومگا متصل می شوند خط جوش لوله را تشکیل می دهد که می تواند از نقاط آسیب پذیر آن باشد. شکل زیر ساختار اومگا را نشان می دهد.

ساختار اومگا در لوله های tube Core

اما در روش دوم با استفاده از دو دای به طور همزمان یک نوار مذاب (تشکیل دهنده دیواره داخلی) و یک تیوب (تشکیل دهنده دیواره خارجی) ایجاد شده که هردو با هم به دور مندرل پیجیده می شوند. در این روش می توان تیوب را روی خط جوش نوارها پیچید و باعث تقویت این محل شد. با تغییرات زاویه پیچش و تغییر ابعاد تیوب تولید شده می توان ساختارهای متفاوتی را تولید نمود. با چند دور پیچیدن تیوب روی مندرل می توان لوله های چند جداره نیز تولید نمود. به طورکلی در این روش لوله به صورت نیمه پیوسته در ابعاد مشخص تولید می شود. شکل زیر نمایی کلی از اجزای خط تولید رانشان می دهد.

اجزای یک خط تولید عبارتند از :

1-اکسترودر و اجزای پایین دست آن

2-دای شکل دهنده

2-1 -دای نواری

2-3 -دای تیوب

2-4 -دای اومگا

3-مندرل

4-سیستم حرارت دهی مندرل

5-سیستم چرخش و حرکت مندرل و مجموعه اکسترودر

6-واحد خنک کاری

7-واحد جدایش مندرل و پلیسه گیری لوله

8-سیستم انتقال دهنده مندرل ها

اجزای مختلف خط تولید لوله های تیوب هسته داخلی (tube Cure)

اکسترودر و پایین دست

در این تکنولوژی مذاب لازم برای شکل دهی جداره داخلی و خارجی توسط یک اکسترودر تامین می گردد. بنابراین لازم است که دبی اکسترودر عاری از نوسان باشد. کلیه الزامات پایین دست و اکسترودر تولید لوله های تک جداره نیز در اینجا صادق است. داشتن سیستم گراویمتری باعث افزایش امتیاز خط می شود.

دای چیست؟

روش اول: در این روش یک دای با طراحی ویژه یک پروفیل اومگا شکل را از مذاب پلی اتیلن تولید می کند. این اومگا می تواند حول یک تیوب که از قبل تولید شده تشکیل گردد. کیفیت تولید این پروفیل (عدم ناهمگونی سطح داخلی، عدم تغیرات شدید ضخامت، چسبندگی به تیوب داخلی، دمای مناسب، و عدم وجود هوای حبس شده) تعیین کننده مقاومت نهایی لوله با دیواره ساختمند می باشد. لازم است که ناحیه حرارتی دای مجزا از اکسترودر بوده و دای در فواصل زمانی مشخص تمیز شود.

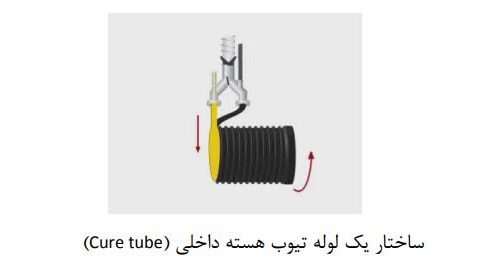

روش دوم: در این روش مذاب خروجی از اکسترودر در انتها به دو بخش تقسیم می شود. بخش اول با عبور از یک دای نواری به شکل یک صفحه با ضخامت مشخص تولید می گردد که جداره داخلی را تشکیل می دهد. بخش دوم با عبور از یک دای لوله به شکل یک یک لوله با قطر مشخص تولید شده که با پیچیدن به روی دیواره داخلی ساختار خارجی لوله را شکل می دهد. اگر لوله به دور یک تیوب (یک لوله تک جداره کاروگیت) که از قبل تولید شده شکل بگیرد (همانند پوشش دهی سیم وکابل) لوله تولید شده اصطالحاً tube Core نامیده می شود.

معمولا برای کنترل کیفی بهتر پیشنهاد می شود که الیه داخلی از یک رنگ روشن برخوردار باشد. برای این منظور معمولا از یک اکسترودر کوچک که لایه رنگی داخلی را تولید می کند همراه با دای نواری استفاده می شود. در این حالت در دای نواری دو لایه رنگی و سیاه با هم کواکسترود می شوند. طراحی دای نواری باید به گونه ای باشد که امکان کنترل ضخامت جداره داخلی به آسانی میسر باشد. با افزایش قطر اسمی لوله و رده مقاومت حلقوی ضخامت جداره داخلی نیز افزایش می یابد.

ساختار یک لوله تیوب هسته داخلی (tube Cure)

ساختار یک لوله تیوب هسته داخلی (tube Cure)

مندرل چیست؟

مندرل یک استوانه فلزی است که قابلیت جمع شدگی از یک قطاع را دارد که معمولا از فلزات خاص و مقاوم در برار شوک حرارتی و خش ساخته می شود. در حین تولید، مندرل حرارت دیده و پروفیل مذاب به دور آن پیچیده می شود. قطر و طول مندرل تعیین کننده قطر داخلی و طول لوله می باشد. مندرل ها معمولا در طول استاندارد 6 متر ساخته می شوند. هرچه تعداد مندرل های مربوط به یک سایز بیشتر باشد، خط از امتیاز بالاتری برخوردار می باشد. مندرل به روی چرخنده های پوشش داده شده با پلی یورتان می چرخد. سرعت چرخش میزان کشیدگی مواد و آرایش یافتگی زنجیرها را حین پیچش به دور مندرل تعیین می کند. همجنین مندرل می بایست دارای یک حرکت محوری نسبت به اکسترودر باشد که این عمل با حرکت مجموعه اکسترودر بر یک ریل تامین می گردد. لازم است که سطح مندرل در مقابل خوردگی و خش مقاوم باشد. از آنجا که کیفیت سطح مندرل به سطح داخلی لوله منتقل می شود الزم است که زبری نسبی سطح مندرل حداقل باشد. افزایش زبری باعث افزایش ضریب اصطکاک، افزایش افت فشار سیال، ته نشینی مواد جامد همراه و در نهایت انسداد مسیر حرکت می شود. بنابراین تعداد، جنس و کیفیت سطح مندرل ها معیارهای امتیاز آور یک خط در نظر گرفته می شود.

سیستم حرارت دهی مندرل

در فرایند تولید جداره داخلی بر سطح مندرل پیچیده می شود برای این عمل الزم است که مندرل دارای یک حداقل درجه حرارت باشد. مندرل سرد باعث جامد شدن سریع جداره داخلی و عدم جوش خوردگی مناسب با دیواره خارجی می گردد. حرارت دهی سطح مندرل با دو مکانیسم متفاوت انجام می شود: انتقال حرارت همرفت (convection) با استفاده از شعله مستقیم گاز و انتقال حرارت تابش (radiation) با توجه به منابع عظیم گاز در داخل کشور استفاده از شعله مستقیم گاز اولویت دارد. در این شیوه سطح مندرل توسط 2 تا 4 مشعل حرارت می بیند. گرم شدن یکنواخت سطح و عدم ایجاد نقاط داغ بر سطح مندرل جزء نکات کلیدی تولید محسوب می شود. این موضوع با تنظیم فاصله مشعل ها با سطح مندرل، سرعت چرخش مندرل، تعداد مشعل ها با توجه به قطر مندرل و دبی گاز و هوای ورودی به مشعل تنظیم می گردد. در هر حال لازم است

دمای سطح مندرل در یک محدوده مشخص به طور یکنواخت حین فرآیند تولید نگهداری شود. اگر در سطح مندرل نقاط داغ ایجاد شود در حالت شدید باعث سوختن محلی لوله و کاهش شدید مقاومت و کیفیت محصول می گردد. دمای سطح مندرل حین تولید مرتباً می بایست با دماسنج مناسب (دماسنج تشعشعی) اندازه گرفته شده و در دفتر تولید ثبت گردد.

سیستم های حرکت دهنده

تولید چنین لوله هایی نیازمند دو نوع حرکت می باشد: اول حرکت چرخشی مندرل که باعث پیچیده شدن مذاب به دور آن می شود. دوم، حرکت نسبی محوری مندرل و اکسترودر که باعث پیچیده شدن مذاب در طول مندرل می شود. با تنظیم و تغییر این دو سرعت و زاویه پیچش شکل نهایی لوله دو جداره تغییر می کند بدون اینکه اندازه اسمی لوله تغییر یابد. سیستم های ایجاد کننده این دو نوع حرکت می بایست قابلیت ایجاد سرعت های متفاوت را داشته و در طول فرآیند یک سرعت یکنواخت ایجاد کنند.

واحد خنک کاری

بعد از اتمام پیچیدن مذاب به دور مندرل، لوله می بایست خنک شده تا شکل دائمی خود را به دست آورد. برای این منظور مندرل به همراه لوله دور آن، به واحد خنک کاری منتقل می شود. در این مرحله با استفاده از دمنده های هوای خنک، لوله تا دمای مناسب خنک می گردد. ایجاد جریان منظم هوا در طول مندرل و در نظر گرفتن خنک کاری جداره داخلی جز نکات ضروری تولید می باشد. هوای داغ برخواسته از سطح لوله باید به آسانی به سمت بالا جریان یافته و بتواند از محیط تولید خارج گردد. بیرون و درون لوله باید همزمان خنک شوند.

واحد جدایش مندرل و پلیسه گیری

بعد از خنک شدن، لوله به این واحد منتقل می شود. در این واحد مندرل از یک قطعاع به داخل جمع شده و لوله به صورت اتوماتیک از آن خارج می شود. در نهایت لوله توسط اپراتور مربوطه بازبینی شده و دو انتهای آن در صورت لزوم پلیسه گیری می شود. در هنگام کار با مندرل ها باید از وارد آمدن هرگونه آسیبی به آنها جلوگیری شود.

سیستم انتقال دهنده

با توجه به فرآیند نیمه پیوسته تولید در این تکنولوژی لازم است که مندرل و لوله مرتباً به واحدهای بعدی انتقال داده شوند. برای این منظور می بایست از یک سیستم انتقال دهنده سقفی استفاده شود که توان جابجایی همه اندازه های مندرل را داشته باشد. معمولا مندرل ها در انتهای فرآیند تولید به ابتدای خط منتقل می شوند. شکل زیر نمای شماتیک چیدمان خط تولید را نشان می دهد.