استاندارد لوله کاروگیت

شهریور 29, 1400

شرکت گسترش پلاستیک

خرداد 22, 1401هندبوک لوله کاروگیت

روش طراحی، نصب و اجرای لولههای دوجداره کاروگیت

در این هند بوک به تاریخچه پلی اتیلن و پیوندهای مولکولی، معرفی لوله کاروگیت، روش نصب و دیگر دستورالعملها اعم از روشهای طراحی و چگونگی کنترل کیفیت پرداخته شده است. همچنین نحوهی درست طراحی، نصب و دیگر قابلیتهای کاربردی لوله کاروگیت را برای استفاده آموزش داده شده است. نکته: لوله کاروگیت بعنوان پرکاربردترین لوله جهت جمع آوری و انتقال فاضلاب در ایران و سایر نقاط جهان مورد استفاده قرار میگیرد. استاندارد جهانی بر تولید لوله کاروگیت با مقاومت مکانیکی بین 16 تا 31.5 کیلیو نیوتن بر متر مربع تاکید میکند. در ایران لوله کاروگیت حتما میبایست 31.5 کیلو نیوتن بر متر مربع مقاومت مکانیکی داشته باشد. تمامی بازرسان تاکید دارند مقاومت مکانیکی لوله کاروگیت تولیدی هر شرکتی در وحله اول باید دارای مقاومت مکانیکی 31.5 کیلو نیوتن بر متر مربع باشد.

مزایای نسل جـدید لـولـههای دوجداره کاروگیت

واشرهای آببندی لوله کاروگیت

واشرهای آببندی که برای اتصال لولههای کاروگیت روتنگران پارسه استفاده میشود مشخصا برای این لولهها طراحی و تولید شده است و این واشرها در کشور آلمان تولید و به ایران وارد میشود. جنس این واشرها از مواد خاصی میباشد که در مقابل عوامل محیطی و استرس وارده بالاترین مقاومت ممکن را دارا میباشند. دیگر مزیت این واشرها چند لایه بودن آن است که نهایت آببندی را به ارمغان میآورد. هندبوک لوله کاروگیت را به تمامی علاقهمندان، مهندسان مشاور و مجریان پیشنهاد میکنیم ( این هندبوک در حال حاضر به زبان انگلیسی و در قالب PDF در دسترس شما عزیزان قرار گرفته است و به زودی ترجمههای آن نیز منتشر خواهد شد.)

فصل اول: تاریخچه و شیمی فیزیک پلی اتیلن سنگین

تاریخچه و شیمی فیزیک HDPE

اولین بار بطور اتفاقی توسط شیمیدان آلمانی “Hans Von Pechmanv” سنتز شد. او در سال 1898 هنگام حرارت دادن دی آزومتان ، ترکیب مومی شکل سفیدی را سنتز کرد که بعدها پلی اتیلن نام گرفت. اولین روش سنتز صنعتی پلی اتیلن بطور تصادفی توسط “ازیک ناوست” و “رینولرگیسون” در 1933 کشف شد. این دو دانشمند با حرارت دادن مخلوط اتیلن و بنزالدئید در فشار بالا ، مادهای موممانند بدست آوردند. علت این واکنش وجود ناخالصیهای اکسیژندار در دستگاههای مورد استفاده بود که بعنوان ماده آغازگر پلیمریزاسیون عمل کرده بود. در سال 1935 “مایکل پرین” یکی دیگر از دانشمندهای ICI این روش را توسعه داد و تحت فشار بالا پلیاتیلن را سنتز کرد که این روش اساسی برای تولید صنعتی LDPE در سال 1939 شد. و سی سال بعد پلی اتیلن با چگالی بالا HDPE توسط یک شیمیدان امریکایی اختراع شد…

dokumen.tips_chapter-1-history-and-physical-chemistry-of-hdpe

فصل دوم: برآورد میزان جریان

برآورد میزان جریانپذیری

فرآیند طراحی کلی تاسیسات زهکشی، از جمله دریچه ها و خطوط لوله، متشکل از دو مرحله/عملکرد مشخص است. حداکثر میزان حجم جریان در حال حمل تاسیسات زهکشی، نوع و اندازه ساختار زهکشی که حداکثر حجم جریان را حمل می کند توسط مهندسین محاسبه میگردد. روشهای بسیاری جهت تعیین جریان طراحی و اندازه ساختارهای زهکشی در دسترس هستند. متون و دستورالعمل های متعدد تنها جهت هدایت نیروهای فنی طراحی شده اند. به علاوه، بسیاری از آژانس هایی که در جهت طراحی تاسیسات زهکشی طراحی می شوند، روش های استاندارد تجزیه و تحلیل هیدرولوژیکی و طراحی ساختار زهکشی را توسعه بخشیده اند…

فصل سوم: کاربرد لوله پلی اتیلن کاروگیت

کاربرد لوله پلی اتیلن کاروگیت

پلی اتیلن با چگالی بالا (HDPE) مادهای روان و جریان پذیر بوده و دارای برخی ویژگیهای ایدهآل جهت استفاده در تاسیسات زیرزمینی است. لوله HDPE ( لوله پلی اتیلن کاروگیت) نسبت به دیگر لولهها بسیار سبکتر بوده و هزینههای حمل و نقل و نصب را کاهش میدهد. به دلیل شکننده نبودن در طول عملیات لولهگذاری و نصب و راهاندازی حساس نبوده و لوله پس از تشکیل دارای سطح صاف و مقاوم در برابر سایش، خوردگی و شستشوی شیمیایی است. این سطح صاف به علاوه ، میتواند ویژگیهای جریان عالی در لوله را فراهم نماید. این سازه بسیار قوی بوده و تحت فشارهای بسیار قوی نیز کاربرد خواهد داشت. این ویژگی در تاسیسات زیرزمینی بسیار قابل توجه بوده و منجر به رفع محدودیت استفاده از لولهها در تاسیسات مشابه میباشد…

chapter-3-use-of-corrugated-hdpe-products

فصل چهارم: تعاملات لوله و ساختار خاک

ساختار لوله / خاك – فعل و انفعالات

پیش بینی عملکرد طراحی سیستمهای لوله کشی و خطوط لوله کاروگیت روتنگران پارسه، یکی از مهمترین اهداف تحلیل ساختاری است. تجزیه و تحلیل الاستیک ساختارها، نیازمند شرایط خاصی است که شامل ساختار و ترکیب درونی آنها میگردد. نیروهای عمل و عکس العمل باید در تعادل باشند، تغییر شکل نقاط مجاور در داخل و برحسب مرزهای یک عنصر ساختاری باید سازگار بوده و تنها قوانین کاهش فشار در آنها اعمال گردد. فقط در صورتیکه جابجایی یک ماده الاستیکی خطی کم باشد، ممکن است تحلیل آن بر اساس یک پیش بینی از قبل تعیین شده صورت گیرد…

chapter-4_pipe_soil_structurechapter-4_pipe_soil_structure

فصل پنجم: روش طراحی

روش طراحی سیستم لولهکشی لوله کاروگیت

این فصل از هندبوک لوله کاروگیت شناخت روش طراحی لوله پلی اتیلن کاروگیت M252 – M294 و MP7 مورد استفاده در برنامههای بدون فشار بین المللی را مورد بررسی قرار میدهد. خواص بخش برای استفاده در روش طراحی ارائه شده است. خواص مواد، معیارهای بارگزاری و شرایط بار نقش مهمی در عملکرد لوله ایفا مینمایند. روش طراحی، تخریب، خمش، فشار خمش و فشار دیوار را ارزیابی نموده و در شرایط مختلف، محدودیتهای گوناگون ایجاد مینماید…

فصل ششم: نصب لوله کاروگیت

روش نصب لوله کاروگیت

این فصل از هندبوک لوله کاروگیت اطلاعاتی در مورد تامین و نصب لوله پلی اتیلن کاروگیت و اتصالات در برنامههای بدون فشار (ثقلی)، شامل بسیاری از شبکههای فاضلاب، دریچهها و سیستمهای زهکشی میپردازد. تمام انواع لولهها، بدون توجه به مواد، باد طبق اصول خاص نصب گردند تا نتیجه پیش بینی شده را در پی داشته باشند. رعایت ایمنی و دستورالعملهای استاندارد در تمام مراحل ساخت و نصب از جمله تامین مواد اولیه، حفاری، لولهگذاری، مونتاژ و جمعآوری فاضلاب در تمامی سازمانها و ارگانها از جمله: وزارت کار، اداره ایمنی و بهداشت شغلی ضروری میباشد.

chapter-6-installation-and-construction

فصل هفتم: عمر و دوام

طول عمر و دوام لوله کاروگیت

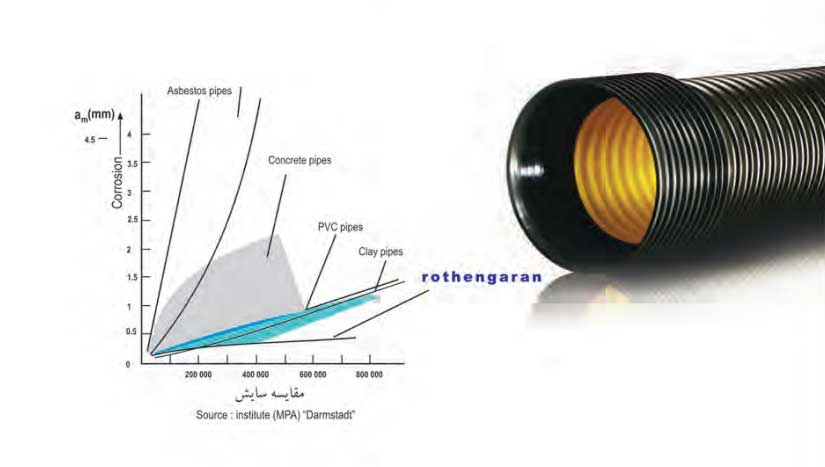

طول عمر دلالت دارد بر میزان مقاومت در برابر فرسایش، تخریب مواد و سپس از دست دادن عملکرد اولیه به علت شرایط زیست محیطی و / یا دیگر خدمات. سایش، خوردگی شیمیایی و خوردگی الکتروشیمیایی، رایج ترین مشکلات لولههای زهکشی هستند. فرسایش لولههای زهکشی با تغییرات در الگوهای جریان نیز ممکن است شامل موارد زیر باشد: فشار به ذرات جامد معلق یا حبابهای گازی که روی سطح قرار دارند، آشفتگی در ورودیهای لوله و خم شدن، و همچنین رسوبات. البته احتمال ایجاد اختلال در جریانهای با سرعت بالا در آبگیرها و تخلیههای الکتریکی طوفانها، ممکن است منجر به کاویتاسیون گردد.

chapter-7_durability_service_life

فصل هشتم: کنترل کیفیت و تضمین کیفیت

کنترل کیفیت و تضمین کیفیت لوله کاروگیت

کنترل کیفیت مواد اولیه مورد استفاده در تولید لوله کاروگیت اولین و مهمترین عامل دستیابی به نتیجه مطلوب پس از تولید محصول است. گواهی کیفیت مواد اولیه تولید لوله باید مطابق مواد اولیه مورد استفاده در ساخت لوله باشد. مسئولیت تولید کننده لوله شامل: تست نمونههای تصادفی انتخاب شده از هر تعداد جهت تصدیق تراکم (ASTM D 1505) و شاخص ذوب (ASTM D 1238)، استحکام کششی (ASTM D 638) و مقاومت برشی مقاومت الکتریکی (ASTM D 1693، ASTM D 5397 یا ASTM F 2136) است.